印刷行业普遍采用CMYK四色油墨进行彩色印刷,理论上使用CMY三色油墨可以达到所有目标颜色的复制,但是由于油墨的光谱曲线与理想颜色光谱曲线差异很大,CM、CY、MY的油墨叠印与理想的蓝、绿、红的光谱曲线差异很大;CMY三色叠印与灰色的光谱曲线差异更大,所以引入第四色K进行修正。

一般在印刷行业是通过印前图像处理和色彩管理,减少颜色在传输过程中的失真,以提高印刷品与源色域的匹配度。为进一步提升印刷质量,可以采用提升油墨转移量、选择高纯度高透明度的油墨、引入专色参与CMYK分色、采用Hexachrome高保真印刷(CMYK+OG)、采用CMYK+OGB(或OGV)的7原色印刷方案(如图所示)。

CMYK四原色与7原色比较

本文描述的7原色印刷技术是指其在使用卫星式柔印机印刷塑料薄膜中的应用,并不是以提升印刷质量为第一目的,而是以分析7原色印刷技术对于印刷过程控制带来的方便和生产效率提升为主,所以不对7原色技术的底层原理进行展开。

为什么要做7原色

以国内某企业生产的易拉罐热收缩集合包装膜(以下简称彩膜)为例,主要包括可口可乐、百事、雪花、青啤、百威等客户,如图2,一般采用6-8色印刷,目前普遍使用的分色方案是:CMYK +多个专色+白版进行印刷,承印物为透明聚乙烯热收缩薄膜,集中在一台8色的卫星式柔性版印刷机上生产。

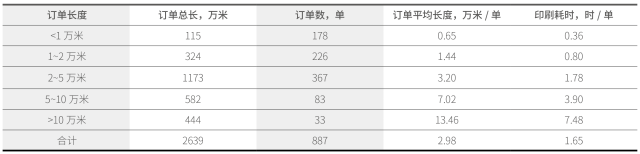

该机台2013年的总产量为4247万米,其中彩膜2639万米,占总量的62%;彩膜订单883次,2013年该机台有效开机时间为294天,平均每天3个彩膜订单,具体见下彩膜订单结构表显示:

现有的CMYK +多个专色的印刷方案有如下缺点:

1. 每次生产需要更换所有颜色的色序、网纹辊、印版,不但浪费油墨和清洗溶剂,而且严重浪费印刷机的工时,由表1可见,大量的订单耗时在2小时以内,但是目前CI的换版及调试、打样耗时普遍在1.5小时左右,使60%以上订单的印刷机生产效率降低到50%以下。

2. 由于每个产品都有多个专色,生产过程中需要不断地进行调配油墨、并加入溶剂以调整印刷粘度,不但需要占用一个人工,而且该工位的工作强度很大;老油墨越积越多,不但占用了大量的库位和资金,而且每年需报废一批实在无法使用的老油墨。(详见:如何管理印刷中成堆的旧墨)

3. 由于每个新产品打样前无法确定各色的网纹辊,导致看样过程需要多次停机更换网纹辊以达到数码样的效果。

4. 由于各色在生产过程中需要调配油墨配比和粘度,导致产品的色差现象明显,产品质量波动很大。

7原色技术可以解决上述问题,色序固定为CMYK+OGB+白,网纹辊固定不需更换,油墨使用基色无需调色,粘度采用自动粘度控制仪固定无需人工调整。该方案实施后,可减少换版、调试、打样时间,减少人工调色工作,减少由于更换导致的清洗损耗等等,每台印刷机可获得每年百万元以上的效益提升。

如何实现7原色

目前在世界范围内,7原色技术主要的研究方向在胶印领域(胶印领域称之为高保真印刷),由于胶印油墨成熟、套印准确、印版线数高、高光部分质量出色等印刷特点,胶印领域的高保真印刷只要印前阶段的文件处理获得保证,印刷实施阶段几乎没有什么难以跨越的技术关卡,实施非常方便。目前已经有Kodak、ICISS等成熟软件应用于胶印高保真印刷的印前应用。

柔印领域,则由BOBST(Gidue)牵头,在使用UV/LED油墨的窄幅机组式柔印机上倡导REVO理念(图3),目的是以7原色的印刷技术,通过对印刷过程的标准化和数字化设定和控制,采用固定合作伙伴的软件和硬件及主辅材,帮助广大用户以短版/合版印刷的方式,在最短的时间内完成订单的生产,其中主要合作成员包括:

• Flint - Flexocure Ancora 低迁移UV墨

• Dupont - Cyrel DFUV和DPR柔版

• Apex - GTT型网纹辊

• Esko - Equinox 印前分色软件

• UPM - Fit 承印物

• Gidue - infinite Flower 印刷机组

• AVT - Helios II 压力控制及在线检测

在卫星式柔印领域,2014年开始在欧洲、美国和中国基本同步由各自市场领先的印刷企业开始进行相关研究和尝试;到2015年,三个市场均开始有大批量的商业化应用;目前全球可以在卫星式柔印领域应用7原色技术的印刷企业不超过10家,应用的订单量未见相关报道。

在卫星式柔印领域实现7原色技术,需要跨越如下几大关卡:

1. 选择分色软件

由于柔印的电子文件非常复杂,复杂的设计可以包含超过100张以上的链接图,若是对每个图像单独地进行由CMYK到CMYK+OGB的转换几乎是不可能的;而且柔印的设计中包含大量的矢量图(比如底色、渐变),靠手工去对每个区域进行7原色的转换,不但费时费力而且会造成遗漏。所以,需要使用软件可以流程化地完成电子文件由CMYK到7原色的转化。

可供选择的软件有esko的Equinox、Kodak的Spotless、ICISS的Scanner,可根据最高叠印比例限制、最小网点限制、叠印色数量限制等条件,使用常用订单的电子文件进行转化测试,以选择出最适合自己的软件。

2. 选择加网技术方案

胶印高保真印刷的加网类型一般选择调频加网的方式,欧洲和美国的柔印7原色也是选择调频加网的方式实现的;但是国内市场很难接受调频加网在高光部位的麻点,所以国内在进行7原色研究时仍然选择传统调幅加网的方式进行。

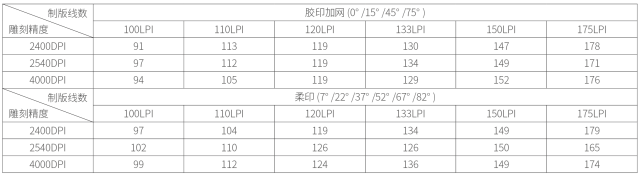

选择了调幅加网的方式,就遇到一个问题,如何选择加网角度?理论上柔印的RIP软件可以使用任意角度进行RIP加网,但是以市场上常见的esko公司的RIP中最常用的圆点为例,如下表所示,其对加网角度进行了很多限制,而且对不同RIP精度下的加网线数也进行了固定。

胶印&柔印加网角度与加网线数对应表

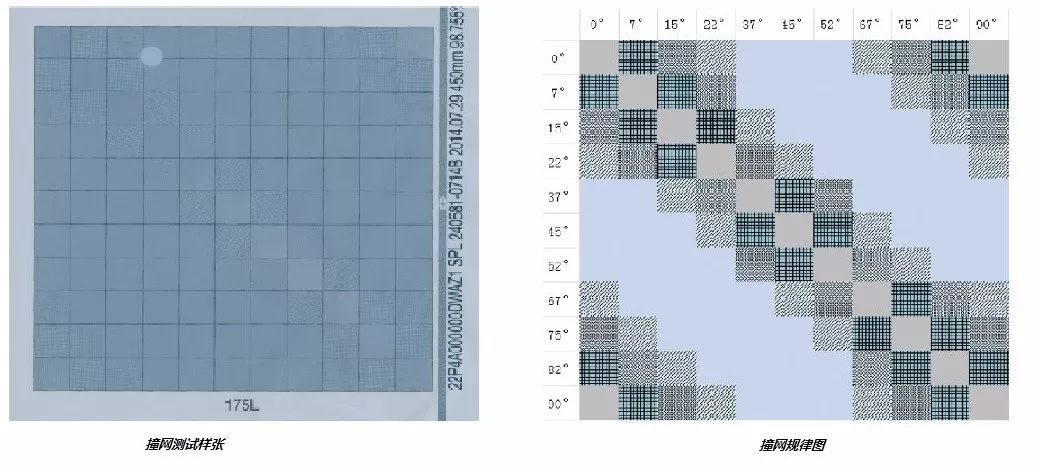

对110LPI、120LPI、133LPI、150LPI、175LPI的印版进行两色叠印,发现印刷品的撞网规律是基本一致的,只是龟纹的程度略有差异,线数越高,相同情况下撞网的网花越轻。见撞网测试样张图中,175LPI的印刷样,根据不同线数印版叠印的系列测试,可以得出撞网规律图,图中兰色区域没有撞网,可见即使是175LPI的高线数印版,要想完全没有撞网,两色之间的角度差最小也需要22°,部分角度需要30°。所以按照正常的排列顺序是无法在90°中排列下7个颜色的,为此进行了大量的测试,主要围绕不同线数之间的叠印如何可以避免撞网的发生。

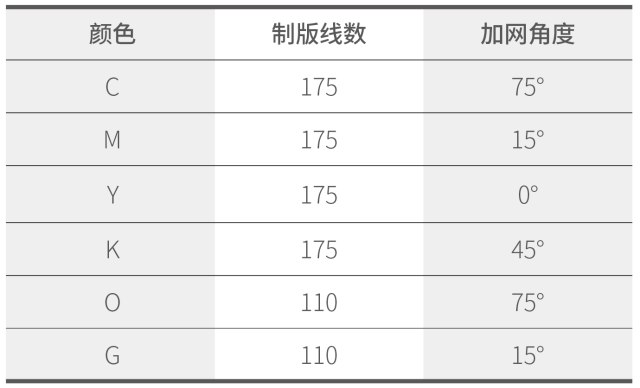

最终确定的解决方案是CMYK+B采用175LPI,OG采用110LPI的混合方案,具体的角度可以在测试后得出,如下面的彩膜订单结构表,就是其中的一种解决方案,需要注意的一点是B的加网线数、加网角度与K完全一致,需要在印前阶段使用软件避免二者叠印。

3. 选择适合的版材和制版技术

近年柔性版制版技术突飞猛进,各种技术又各有优缺点,但是可以明确的一点是,175LPI的印版应该选择平顶网点技术的方案。

印版评价的标准需遵循如下三点:

1) 高光网点的稳定性和低网点扩张;

2) 50%-65%之间的中间阶调,干净不脏版;

3) 实地部位的色密度尽量高;

4. 选择7个基色的色相和色浓度。

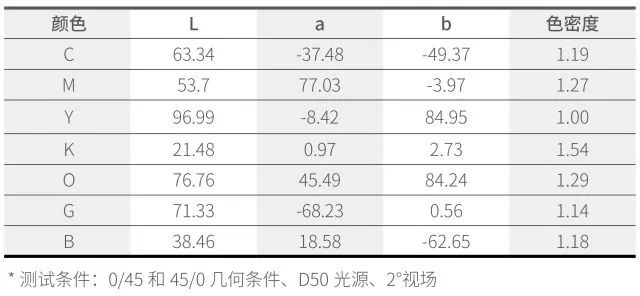

本次测试使用的为某油墨供应商的CMYK普通油墨、OG高色浓度单一颜料油墨、B的配比为青:紫=1:1,表4为测试确定的7原色Lab值及色密度值。需要注意的是这些油墨的特征参数与所选择的印版类型、制版工艺、网纹辊BCM有密切联系。

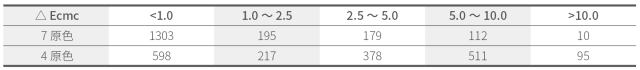

在这样7色印刷油墨的组合下,根据实际印样,使用色彩管理软件制作相应的色域图,图7所示,浅蓝色区域为7原色色域,比浅紫色区域的四原色色域要大不少。从表5可见7原色模拟pantone 1799种常用专色中△Ecmc在2.5以内的可达到1498种,而原CMYK的四原色仅有815种,可见7原色是一种有效减少专色的印刷技术。

四原色与7原色色域图比较

模拟pantone色常用颜色状况

CMYK四色油墨目前已经非常成熟,但是各家油墨供应商由于色粉供应商、型号的差异导致Lab有比较大的偏差。目前已经进入征求意见阶段的国家标准“GB/T 30329.5印刷技术 四色印刷油墨颜色和透明度 第5部分:柔性版印刷”中,对CMYK四色的Lab值进行了明确,见下表:新国标规定的CMYK四色油墨色度值。

另外需要注意的一点是,国外应用非常普遍的高色浓度的process四色调色用油墨并没有在国内普遍应用。

作者介绍:王洋,现任《CI FIEXO TECH》杂志总编,曾任上海紫泉总工程师,浙江大学研究生学历,高级工程师;深耕印刷行业21年,有丰富的凹印、窄幅柔印、卫星式柔印、及印前色彩管理经验。为《柔性版装潢印刷品》、《柔性版印刷》、《柔印油墨颜色和透明度》等国家标准的主要起草人之一。在卫星式柔印领域,主要致力于平顶网点技术评估、高线数柔印解决方案和七原色技术的应用。

声明:本文由薄膜通约稿转载,欢迎行业专家进行补充和修正。如有技术问题,欢迎大家发邮件探讨。info@bomotong.com。

联系人:0769-8173-8045

联系人:0769-8173-8045 电话:0769-8173-8045

电话:0769-8173-8045 邮件:info@bomotong.com

邮件:info@bomotong.com 地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室

地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室