中国农用棚膜技术变革及发展

作者:金洪波

新年伊始,万象更新,新的起点,新的希望,新的梦想,在这辞旧迎新的日子里,我们回顾一下中国农用棚膜市场发展情况。

1. 中国农用棚膜市场发展概况

据统计2015年全国企业农膜产量达230.95万吨,继续为历史新高,是整个塑料行业中正增长的子行业;2015年全国农膜使用量260万吨,其中棚膜118万吨,覆盖面积约6160万亩,可以说全世界70%的农膜产量在中国,亚洲90%的农膜产量在中国。中国现已连续多年成为世界上农用塑料使用量最大的国家。

近几年来,农膜行业发展速度趋于缓慢增长,产能严重过剩,竞争日趋激烈,农膜行业也已由高速发展向技术创新上转变,促进了棚膜在功能性和品种上不断向前发展。在原材料使用方面从传统的聚乙烯(PE)、乙烯-醋酸乙烯共聚物(EVA)、茂金属聚乙烯(mPE)向着聚烯烃(PO)材料方面发展,在功能上由原来的长寿、流滴、消雾、高透光、高保温向着3-5年长寿流滴消雾、超透光(或散射光)、光选择、拉力强、高保温等综合多功能同步发展。

从应用地域发展来看,最早发展的地区为山东以及周边五省,山东、辽宁、河北、河南、安徽、江苏业已成为棚膜用量最大、最发达地区,紧接着是浙江、福建、广东、广西、海南等沿海地区向内陆发展,现在黑龙江、吉林、内蒙、甘肃、新疆、山西、陕西、湖南、湖北、四川、江西、贵州、云南等地已快速发展起来,今后棚膜会逐渐朝着青海、西藏等偏远地区发展。

从应用领域发展来看,蔬菜的设施栽培种植成为主导,份额超过了50%,其次是甜瓜占比15%,西瓜、花卉各占11%,其余是葡萄、水产养殖、猕猴桃、油桃、畜牧业养殖等。应用领域的拓宽,专业性的增强,以及专业薄膜发展的加快,这就需要特殊结构和特殊性能薄膜,针对性极强的卖点占领市场。

中国棚膜市场发展,随着新材料、新工艺、新技术、新装备的应用,产品构架不断创新朝着多功能化、环保生态化方向发展,生产企业不断开发具有中国特色的、满足用户新需求的功能性棚膜产品,加快和实现农膜产品结构调整和企业转型升级的步伐。

2. 中国农用棚膜市场技术变革

中国栽培设施园艺技术,黄河流域及以北地区,多见温室暖棚,近几年向大型化园艺设施结构发展,究其原因是适应发展的需求,而长江流域以南地区,则以冷棚为主流,近几年二膜的发展趋势迅猛。

寿光地区的传统型温室大棚举架高度约4.2米,跨度12米,长度130米,投资控制在4-6万,但稳定性差。对铺设棚膜性能要求:长寿期1年,流滴期4-6个月,消雾期4-6月,高透光、高保温,每年要求换新膜,造成扣棚成本增高。

今年寿光地区新型大棚的逐渐出现,此类大棚举架高度约8.5米。跨度8米,长度150米,投资在15万上下,稳定性强。对铺设要求也有所提高,长寿期可达2-3年,流滴期2年,消雾期2年,此类大棚具有高透光、高保温,效果提升等优势,且减少了需每年扣棚的人工成本。

综上所述,薄膜大型化是一种发展的趋势。从农用棚膜的功能发展的角度来看,正在由长寿、流滴、减雾朝着高透光、高保温,散射光或光选择方向的EVA、PO(EVA)多功能方向发展。为了实现上述多功能的要求,就必须控制薄膜层间结构,这个是现有大多数农膜生产企业所忽视的问题。

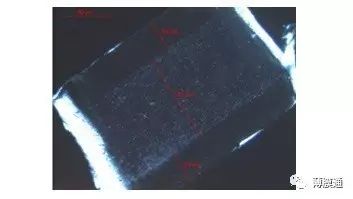

在参阅了日本和以色列农膜专利文献后,可以得到结论无论内添加法还是外涂覆法,棚膜层间分布毋庸置疑都是技术的核心焦点,如下图的一家日本农膜企业棚膜三层结构电镜照片,层间比是1:3:1,而我国棚膜产品的三层结构大多数企业仍停留在1:1:1结构,只有少数企业采用了3:4:3结构,对比结构之后我们不难发现,综合成本控制和质量要求的考量,1:3:1是最佳结构,而1:1:1结构则逊色很多。

下面照片是国产薄膜结构电镜照片,大多数企业一直忽视层间结构问题,而且我们现有的三层塑料设备能力也生产不了1:3:1结构,如果我们研发这样的装备,需要大量的时间和验证费用,且解决这个问题的难度很大,无法在短期内实现,投入的成本也会很大。那么,较好的解决的办法是什么呢?使用五层共挤设备来生产三层薄膜的技术在此大环境下应运而生。

五层共挤设备在我国已经有了很多应用案例,从产品设计到系统工程的完整性已经具有国际先进水平,硬件水平也基满足了市场要求,五层装备的优势也会随着应用深入而逐步显现出来。但是,五层棚膜的配方设计和结构设计,以及商业策划和市场定位等软件方面仍需要进一步加强。

3. 配套装备的改进与发展

装备是工业生产的基础,是产品质量保证的重要条件之一,配置的优化可以使设备达到效能最大化、生产效率达到极限。装备是个系统工程,既要考虑到每个部件的局部特殊性,还要考虑它的全局系统性,减少系统的副作用,使装备达到最佳效果,下面就几个核心部件改进与发展谈谈自己的看法。

模具的改进与发展

由于农用棚膜是朝着大规格、多功能方向发展,所以模具也相应朝着大尺寸、多层结构方向发展。模具是装备的灵魂,产品成型的重要部件。那么流道设计就显得非常重要了,专业性强的企业采用了计算机辅助设计,应用高聚物流变学理论,分析高聚物在流道里的流动情况,这里主要考虑到流速、压力和温度的变化规律,三位一体缺一不可,只要有一个条件达不到要求,就会出现副作用。举例说明:增加高压聚乙烯在配方中的占比才能避免生产中晶点过多或者糊料的问题,而这些恰恰是生产厂家经常遇到、却往往无法解决的问题。再有就是流道里不同部位的温度差异对物料流动速率的影响,这个细节对薄膜质量也至关重要,严重者甚至会使薄膜成型出现问题,且出现模具漏料的现象。特别是对薄膜薄厚均匀度的影响巨大,像大型模具多层流道结构,其热传导难度增加很多,小型模具流道少,热传导的难度不突出。

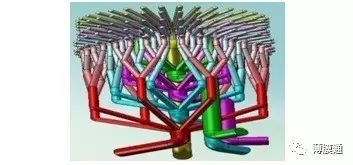

多层结构流道分配器设计难度很大,特别是五层结构分配器设计合理性是非常重要的,具有专业手段采用计算机辅助设计,加工中心加工完成是模具质量的保证手段,分配器是配合模具薄膜成型的重要部件,也是薄膜薄厚均匀度控制的基础,也是薄膜细腻精度的基础,这个问题不容忽视;特别是分配流道采用O形设计,减少滞留,确保切换的快速实现,如上图所示,目前这种多段组合式星形分配器是最先进的设计,完成制造也需要具有加工中心的手段才可实现。

过滤器的改进与发展

过滤网是挤出机一个很重要的部件,通过滤网过滤才能生产出合格的产品。挤出机的过滤网被固定在一个多孔的保护板上,这样可以使挤出机和模具之间形成密封。干净的过滤网所产生的压力较小,可能只有50~100lb/in2(1lb=0.4536Kg,1in=25.4mm)。随着时间的增加,过滤网上所截留、残存的树脂中的杂质数量就变多,压力逐渐增大,从而堵塞过滤网。过滤网的主要作用就是保证产品品质、减少消耗、降低成本,所以选择优质、长效的过滤器就显得非常重要,过滤器的种类有:长效过滤器、快速换网过滤器、不停机换网过滤器等。

长效过滤器换网具有间隔时间长,投资小等优点,前些年备受农膜生产企业欢迎,但是它必须长时间停机换网、高温下操作难度大,能耗高废品多,有且90度拐角的结构缺陷造成了产量低的问题,大有被淘汰的趋势。

快速换网过滤器发展趋势迅猛,投资比原来大2倍,但是操作简便,换网时,利用人工和液压装置将滤网快速更换,换网速度从原来接近2小时到现在几分钟即可完成。但滤网面积过小,换网间隔时间短是需要改进提高的问题,如果换网器设计不合理,就会产生热传导问题,也需要非常注意。

不停机换网过滤器的技术还在发展之中,它有很多优点但也存在问题,这种换网器具有不停机换网、不中断正常生产情况下将滤网更换,增产、节能、无废料,配备于生产周期长、高效挤出机生产线效果尤为突出,一次性投入虽然略大,但鉴于农膜行业旺季生产周期长,连续生产长达数月,订单积压不希望停机等行业现状,这种换网器应该引起农膜生产企业的重视了。

机筒螺杆改进与发展

挤出成型是聚合物成型加工的重要方法之一,机筒、螺杆是挤出机的重要部件,它们的改进与发展关系到棚膜产品竞争力,提高产量、提升产品质量稳定性、降低消耗是我们不断追求的主题,改进细节是容易被忽视的,我们提出改进思路,推动棚膜制品向前发展。

机筒的改进主要包括机筒材质和工艺、机筒壁厚、调质处理、渗氮处理或双金属、开槽等方面,下面就浅析一下机筒开槽等问题:

目前单螺杆挤出机大部分采用直开槽衬套的强制进料结构,其固体输送区具有压力过高,挤出过程不平稳,螺杆、料筒磨损严重等缺点。螺旋沟槽单螺杆挤出机,采用螺旋开槽衬套的强制进料结构,可以改善固体输送特性,提高挤出产量,降低挤出能耗。

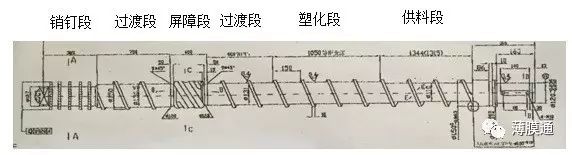

螺杆的作用非常重要,它推动物料前行,保证融体塑化良好,形成剪切,按一定压缩比定量定压向模具提供物料。螺杆有很重要的功能段,如供料段、压缩塑化段、屏障翻转段、销钉混炼段、过度段等,以非常重要的参数叫长径比来衡量,即螺杆的长度和直径之比,多年来,大多数农膜业者对螺杆长径比这一概念存在着误区,认为长径比越大塑化越好,其实长径比是功能段和过渡段的组合,功能段是起到主导作用的,过渡段是衔接功能段的。

以下面的螺杆参数为例,我们把这颗30:1的螺杆压缩到28:1的具体方案:

螺杆的销钉段减为三排,两个过渡段可以压缩最小至1.5D(D是螺杆直径),屏障段、塑化段和供料段不动,螺杆长径比完全可以压缩至28:1,压缩后节省厂房安装空间,在保证塑化完好前提下,提高了产量,降低能耗,减小了投资成本和减速箱的负担。功能段为螺杆的有效长度,非功能段属于无效长度,过渡段就属于非功能段,无效长度应尽量压缩,来减少螺杆的副作用。

4. 五层共挤将成为未来发展方向

中国农用棚膜对装备的要求是:单机产能高,加工范围更宽,生产成本低廉且具有较高的产品质量,节省场地和投资。五层共挤技术的出现,不亚于当年三层共挤薄膜取代单层薄膜的技术跨越,所以说五层共挤必将成为未来的发展方向。

从棚膜用原材料的发展来看,除了传统的低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)、茂金属聚乙烯(mPE)、乙烯-醋酸乙烯共聚物(EVA)以外,还有超低密度聚乙烯(VLDPE)、中密度聚乙烯(MDPE)、乙烯-丙烯酸乙酯(EEA)、塑性体(EPPE)、弹性体(POE)......等材料的应用,过多的原材料使用,又使三层共挤薄膜回到多种原料共混加工的年代,要想解决这个问题就要通过增加层数来达到减少共混和降低成本的目的。

从棚膜工艺需求发展来看,各层的功能分工日益明显:阻隔、强度、柔软、保温、流滴、消雾、开口、爽滑、成本......,不同原料的加工条件不同,物理性能各异,应该减少他们的掺混,都需要通过增加层数来解决。五层共挤和三层共挤的任意转换,层间比例 1:1:1~1:5:1 比例的灵活调整,生产1:2:2等不对称的结构,这一系列的革新都是以前三层共挤无法实现的技术。

五层共挤多功能棚膜所具有的优势:原材料可选择的余地更加广泛了,配方设计具有更多灵活性和方案,层间比例控制方面更具有优势,原材料成本控制更加容易,棚膜产品性能和质量可以提升。装备的产能可以提升,操作更加简便灵活,使用更少的添加剂达到更高的效果要求,便于开拓新市场。

五层共挤在给我带来巨大好处的同时,也会带来一些问题,比如聚合物流变学设计应用效果非常突出,要完全实现它必须依靠4轴或5轴加工中心,没有加工中心是很难实现这种新的理念。另外,超大规格的五层模具,还要充分考虑热传导技术的应用。所以说五层共挤的应用,必须依靠科学的方法和手段,从设计、加工、装配、调试到应用的每一个细节都要考虑全面,并且配套设施的标准化也非常重要,对生产环境的要求和防止干扰因素控制都非常重要,五层技术的完整性将推动棚膜行业的发展,五层共挤将成为未来发展方向。

声明:本文由薄膜通合作单位供稿,版权归原作者所有,内容仅供学习参考,如有错误,欢迎指正。如有技术问题,欢迎大家发邮件探讨。info@bomotong.com。

联系人:0769-8173-8045

联系人:0769-8173-8045 电话:0769-8173-8045

电话:0769-8173-8045 邮件:info@bomotong.com

邮件:info@bomotong.com 地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室

地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室