随着对薄膜终和性能的不断提高,以及共挤技术的发展成熟,多层结构薄膜已经是很常见的设计。在各层中使用不同的材料可以实现各种特性的整合,从而在一张薄膜上同时提供多种功能。例如,EVOH和PE的多层共挤薄膜在提供卓越阻隔性的同时,还能够实现高效快速的热封。又如,铝箔和CPP的复合结构在提供优异阻隔性和避光性的同时,还能耐受高温蒸煮。但是不同特性的材料间往往没有很好的亲和性。因此,我们需要一种材料将它们结合起来。这种粘合材料可以是胶水,也可以是树脂。如果是胶水,那就是使用胶水复合工艺将两种薄膜粘合到一起。如果是树脂,那就利用多层共挤工艺在薄膜生产的同时将不同材料粘合在一次,或者是利用淋膜复合工艺将两种薄膜粘合起来。针对胶水,有机会的话,我们会在另外的文章中展开介绍。这里我们先着重介绍可以挤出的粘合树脂。

广义的粘合树脂

正如前面讨论的,任何起到粘结作用的树脂都可以叫做粘合树脂。英文一般称为“tie”(就是将两个东西连接在一起的意思)。PP和PE共挤时候,需要粘合树脂来保证层间剥离力。而铝箔和纸张淋膜复合的时候,也需要粘合树脂把它们粘起来。很多粘合树脂具有双亲性。它跟需要粘合的材料都有一定的亲和性,从而实现对两种材料的粘合。但很多时候粘合树脂的双亲性是有倾向性的,也就是跟一种材料的亲和性比另一种的高(或者低)。所以在选用粘合树脂的时候需要注意考虑这个问题。

下面是一些常见的情况与对应的粘合树脂:

乙烯基弹性体:与PE的亲和性较好,与PP的亲和性较差;

丙烯基弹性体:与PP的亲和性较好,与PE的亲和性较差;

马来酸酐(MAH)接枝改性的聚烯烃;

PVDC与PE的共挤结构;

EVA:一般来说需要VA含量大于18%;

EMA或EEA也有很好的粘合强度;

纸张与铝箔的淋膜复合;

PE就已经可以提供足够好(把纸张纤维拔出)的粘合强度;

铝箔与PE的淋膜复合;

EAA或者EMAA:酸含量越高跟铝箔的亲和性越好、跟PE的亲和性缺下降。一般使用酸含量在6~10%之间的。由于MAA基团比较大,所以相同重量百分百(%wt)情况下,EMAA的实际酸含量比EAA低一些;

BOPET或者BOPA与PE薄膜的淋膜复合;

底涂+淋膜PE可以满足一般的强度要求;

杜邦AE+淋膜PE也可以达到一般的强度要求;

特殊改性的PE可以达到较好的强度要求。

狭义的粘合树脂

在薄膜领域,狭义的粘合树脂主要是指在EVOH或者PA共挤结构中使用的粘合树脂。一般来说,EVOH和PA共挤膜中使用的粘合树脂是马来酸酐接枝改性的聚乙烯(MAH-g-PE)。马来酸酐改性的PP则比较少,而且价格贵。其主要原因是接枝过程中,聚丙烯容易发生断链,结果融指会快速上升。因此马来酸酐接枝改性的聚丙烯比较难生产。

实际应用中,马来酸酐改性的粘合树脂分为配方料和浓缩料两种。

1. 配方料是粘合树脂供应商已经将MAH接枝料以及其他辅助原料(如LLDPE,EVA等)熔融共混好以后的原料。

配方料的主要优点是可以直接使用,工艺简单,性能稳定。

主要缺点是成本较高。

2. 浓缩料是MAH接枝比例较高的原料。一般还需要薄膜生产商自己用其他原料(如LLDPE)进行稀释。根据稀释比例不同,还分为中浓度料(1:1~1:4稀释)和高浓度料(>1:6稀释)。

浓缩料的主要优点是综合成本较低,给薄膜生产商最大的灵活性。

主要缺点是对对生产工艺及控制的要求高,否则容易出现问题。

近年来,普通多层共挤膜上浓缩料用得越来越多。因此有必要了解MAH-g-PE的粘合原理,才能更好的利用浓缩料。粘合树脂主要是利用MAH基团在高温下和PA的胺基或者EVOH的羟基反应。一半PE一半PA或者EVOH的反应产物具有很好的双亲性。因此能提供非常好的粘结性能。

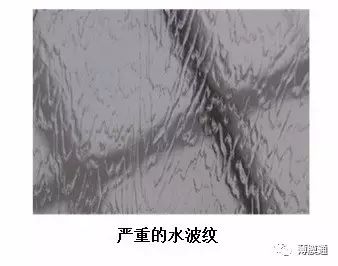

和任何化学反应一样,温度、浓度、接触时间都会影响MAH基团的反应进程。因此,为了保证足够的粘结强度,需要维持MAH-g-PE的挤出温度、MAH的浓度以及足够的与PA或者EVOH的接触时间。但温度、浓度并非越长越好。挤出温度过高容易产生晶点;MAH浓度过大容易产生水波纹。所以根据经验,比较合适的温度为210~240度;MAH浓度为0.1~0.3%。除此之外,薄膜的结构设计也很重要。粘合层并非越薄越好。首先厚度不足会引起粘结强度的降低,更严重的是过薄的粘合层容易引起多层共挤结构的层间不稳定。下面就是一个粘合层结构/配方设计不合理造成严重层间紊乱的例子。

总结起来,马来酸酐接枝的粘合树脂在使用中应该注意一下几点。

配方料使用方便、性能稳定,但是成本较高。

浓缩料综合成本较低,但对工艺控制要求高,容易出错。

粘合树脂的挤出温度一般在210~240度之间。

马来酸酐含量并非越高越好,一般在0.1~0.3%比较合适。

粘合层需要有一定的厚度(具体情况视配方及设备而定),以保证粘合强度和多层挤出稳定。

声明:本文由薄膜通撰写并整理,版权归薄膜通所有,内容仅供学习参考,如有错误,欢迎指正。未经许可不得私自转载,否则薄膜通将保留追究其法律责任的权利。如有技术问题,欢迎大家发邮件探讨。

联系人:0769-8173-8045

联系人:0769-8173-8045 电话:0769-8173-8045

电话:0769-8173-8045 邮件:info@bomotong.com

邮件:info@bomotong.com 地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室

地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室