众所周知,农膜技术的发展应用离不开“使用者”、“生产者”和“设备提供商”。一直以来,农膜的生产者在整个环节中扮演着重要的角色,一方面,为扩大市场份额,尽量为下游用户提供高质量、多品种的产品;另一方面,为追求竞争力,要求设备提供商提供高技术的生产设备。近年来,随着产品应用领域的不断发展,市场竞争的不断加剧,这种关系也在悄然发生变化,使用者、设备提供商和生产者之间不再仅仅是一种单方面的买卖关系,而是一种相互合作,共同发展的关系。使用者的需求直接反馈给设备提供商,或者设备提供商直接从使用者获得生产设备所需要的信息。比如,近年来PO涂覆薄膜、光生态薄膜等多功能膜的开发应用。只有通过三者之间紧密的合作,不但可以确保设备稳定、可靠,适应范围广,而且产品的开发周期大大缩短。正是由于三者之间的关系发生了质的变化,因而进一步促进了农用薄膜生产设备技术的不断进步。

作为薄膜的生产者来讲,如何在市场中拥有自己的竞争优势可能是大多数人最关心的话题。显然产品的质量是关键,产品的单位生产成本是保证!目前市场上一些知名的农膜吹膜制造商,这些年来摸索了很多的经验,也取得了可喜的成果,文章将从中央供料-混料-计量系统、挤出机、模头、自动风环、收卷机和其他辅助装置等六个方面来介绍农用薄膜的最新吹塑技术,为我们选购农膜设备和了解农膜新的吹塑技术提供一点点指导。

1、中央供料-混料-计量系统

在农用薄膜的生产过程中,由于每台设备的产量相对较大,塑料挤出过程中的原料供给如果单纯靠人工称重、混合加料这种方式很难保证其工作质量和工作效率,特别是随着多层共挤技术的快速发展,塑料挤出过程的原料供给已经逐步演变为集原料的干燥、储存、输送、称重、混料和挤出控制于一体的自动化系统工程;另一方面,当今的塑料加工行业正面临日趋严重的竞争和持续不断的市场变化,对如何确保产品的品质和市场的竞争地位,在生产中具有高度的灵活性和自动化是非常必要的,而且降低产品的成本也就变得越来越重要了。中央供料-混料-计量技术正是为满足人们在塑料挤出行业日益增长的需求而迅速发展起来的一项新技术,引起了人们的广泛关注。2010年1月开始执行的农用薄膜行业准入条件也将“配备物料混配设备”列入其中,可见其重要性。

与传统人工称重、混合加料方式相比,中央供料-混料-计量系统其优势在于:

1)自动化程度高,系统一经设定,无需操作人员;

2)精确控制挤出机的各组份比例和优异混合效果;

3)能极其有效地控制制品的层间厚度比例;

4)无需预混料,变换产品配方时没有多余的混合原料;

5)精确控制各层厚度及总厚度的每米重量,能有效降低原料的消耗,减少原料2-5%。

6)方便现代化的生产管理。系统能记录每次操作的数据,可供显示、打印、存储等。

常用中央供料-混料-计量系统的生产厂家有德国的 PLAST-CONTROL公司、INOEX公司;美国的PCC公司、MAGUIRE公司、CRG公司、CONAIR公司;芬兰的TSM公司、意大利的DOTECO公司等。国内厂家在配置方面一般中央供料选用国产厂家来解决,混料和计量系统采用进口产品,具体根据各家的使用习惯。

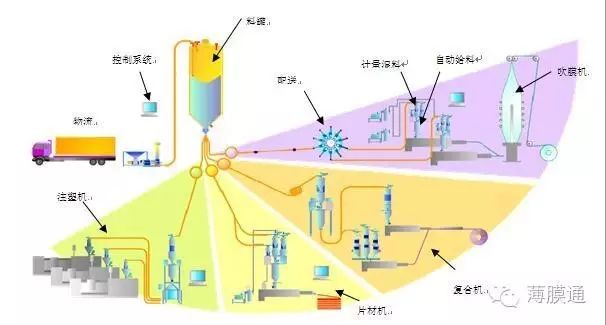

图示为一个综合型塑料制品生产企业对原料的中央集中控制系统。有吹膜、复合、片材、注塑等生产设备。以吹膜为例,各层挤出机所需的原料通过输送、计量、混料和自动给料等环节自动完成,无需人工。

2、挤出机

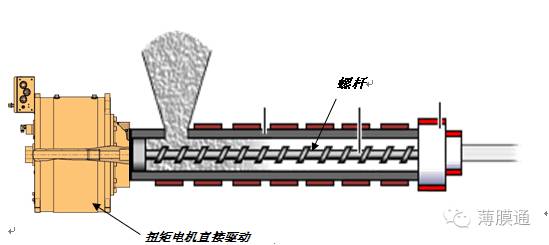

挤出机作为农膜设备的关键部件,近年来其研究方向主要集中在高效、可靠和节能等方面,反映到具体的技术上主要集中在主机驱动技术、加热技术和螺杆技术等三个方面。主机驱动技术方面,逐步由直流驱动向节能和维护方便的变频驱动发展,部分厂家开始采用更加节能的低速大扭矩电机,它将传统的“电机”加“减速器”的方式变为由“扭矩电机”直接驱动螺杆的形式,如下图所示。

由于减少了减速器等中间环节,系统效率由原来的80%提升到了93%(数据来自包米勒对三层共计吹膜设备的测试)。同时还具有节约维护成本,节省空间,减少噪音和振动,安装简单等优点。目前由于应用国外扭矩电机的成本相对较高,国内的专业厂家也相继开发了永磁同步扭矩电机,最近两年已经逐步在部分吹膜产品上得到了应用,节能效果明显。

挤出机中最为关键的技术就是螺杆的设计。由于目前大多数农膜生产的原料是以线形低密度聚乙烯(LLDPE)、茂金属聚乙烯(mLLDPE)为主,这些原料在塑化、剪切过程中产生的大量的剪切热,导致熔体的温度高,而过高的熔体温度不仅影响膜泡的冷却,而且也影响到膜泡的稳定性,甚至过高的熔体温度会让一些功能性助剂失去应有的作用。因而螺杆的设计必须根据农膜配方中加工材料的特点来进行周密的考虑,实现高产能、低熔融温度以及高塑化质量的目的。目前在结构设计上主要采用“分离屏障型”的螺杆设计,整条螺杆主要分为五段结构,即加料段(等距等深)、分离压缩段(主副螺纹结构)、计量1段(等距等深)、屏障段(Eagan斜槽式)和计量2段(等距等深),如下图所示。

实践证明该结构具有很好的塑化质量和混和效果。当然好的结构需要合理的参数设计,针对各种不同加工配方设计了不同的压缩比、分离间隙、屏障间隙和计量段深度等关键参数,很好的满足了加工的要求。例如:Φ150螺杆在加工MI=2的茂金属聚乙烯(mLLDPE)时,挤出机的最大产量为756kg/h(转速60rpm),而熔体的最高温度控制在190℃以下,完全满足农膜生产所需的低温、高产挤出要求。

另外,在农膜的生产过程中,挤出电机和加热两大部分消耗了设备的绝大部分能耗,是衡量设备是否节能的关键!因此,如何设计好加热系统不仅影响设备的能耗,而且对制品的质量影响也很大。通常在加热器的设计上采用铸铝电热管加热的形式,寿命及质量都有所保证,但由于属于间接加热,加热速度缓慢,因而效率较低,加热质量不易控制。近年来,在挤出机的加热技术上逐步向节能的电磁加热方向发展。由于采用电磁感应加热,因此,具有以下优点:

1)加热速度快,效率高;

2)节能和降低环境温度,据相关资料介绍可节能30%-50%,加热外表面温度低,约50-60℃,对环境温度不造成影响;

3)降低加热功率,约常规的60%;

4)寿命长,维护简单,操作安全。

但是,由于农膜加工工艺的特殊性,机筒除了需要加热外,有时为了降低剪切热或者由于改变工艺需要降低温度时,电磁加热优势就相对不明显,还需要设备供应商和使用者共同研究解决,另一方面,有研究声称感应加热会向周围环境释放能量强大的电磁波,当电磁波的强度达到一定的程度时就会产生电磁辐射,进而对作业人员的健康造成危害。

3、模头

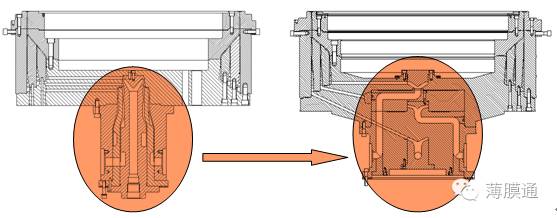

农用薄膜吹塑模头的新技术主要表现在四个方面:新的结构设计、计算机辅助参数设计、数控精密加工和先进的流道表面处理技术。

模头在结构设计上各厂家逐步由原来的侧向进料向中心进料转变(见下图)。因而避免了中外层熔体在进入分流道之前需经过带有衣架形熔体分配器而导致的分配不均匀现象,从而更好的保证了制品的精度误差,具有:1)射料孔分配更均匀。2)较少死角,避免滞料及分解。3)接触面积少,流动阻力小,压力降低。

模头设计方面,在流道孔的大小、流道间隙等参数设计上都通过了精确的计算及试验,特别是在螺旋流道设计上更是很好地借用了计算机辅助设计这一先进的工具,通过多段螺纹升角来控制剪切效果,从而达到熔体在螺旋槽的分配均匀一致,减少停留时间。模头流道的加工采用“超大型加工中心”使流线型、无死角流道变成现实(见下图)。同时流道表面也采用特殊的工艺处理达到了较高的加工质量,保证流道的光滑、顺畅。

实践证明,通过对模头材料的严格选用、结构的合理设计、先进的设备加工等多方面的配合,模头的塑化共挤效果达到最佳状态,制品的厚薄均匀度得到了有效的保证。

4、自动风环

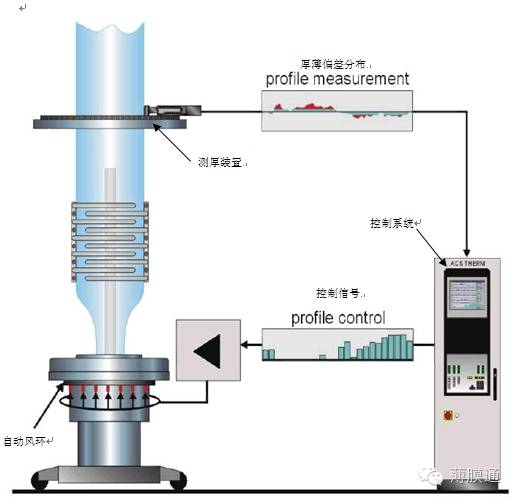

在农膜的生产过程中,影响薄膜厚薄均匀度的因素有很多,它主要取决于前面提到的塑化挤出和冷却定型部分的设计是否合理、制造是否精密。与此同时,研究者们还发现薄膜的影响因素与原料、工艺条件、操作人员经验等息息相关。另一方面,薄膜终端用户和生产企业对农膜的厚薄均匀性也越来越关注,特别时近年来PO涂覆膜的生产对厚薄提出了更高的要求。因此,如何提高薄膜的厚薄均匀性成为研究人员的重要课题。目前,自动调节薄膜厚薄均匀性的技术基本成熟,有自动加热筒式分段模唇、自动柔性分段模唇、自动风量式分段风环和自动风温式分段风环四种方式,不同的加工特点适合不同的控制方式,针对农膜生产的特点,研究表明采用自动风温式分段风环具有相互控制区域影响极小,控制点多,对环境要求低,维护容易,且非控制状态下对薄膜厚薄影响较小。下面简单介绍其工作原理(见下图)。

农用薄膜自动风温式分段风环工作原理:通过安装在稳泡器与夹板之间的带旋转扫描架的横向测厚系统实时检测当前薄膜制品厚度偏差的分布状态,检测信号馈送给计算机,经数据处理后,向布置在自动风环内部的各自独立的控制区域发出调节的指令从而实现调整膜制品的厚度的目的。它分为三个部分:测厚装置、自动风环和控制系统。

1)测厚装置

在吹塑薄膜的厚度自动控制系统中最常见的测厚仪是简单无辐射的电容式厚度传感器测厚仪,但对于阻隔性薄膜一般采用β、γ或红外线测厚仪较多,因为对于极性的EVOH和PA材料测量更准确。安装位置有沿膜泡360º正负旋转的自动扫描架检测和安装在旋转的人字夹板或旋转牵引之后等三种方式。而对于农膜生产来讲主要选用带旋转扫描架的电容式厚度传感器测厚仪,安装在稳泡器与夹板之间。测厚仪的厂家有瑞士Kundig公司、德国的Octagon等,一般应用较多、比较成熟的厂家是瑞士Kundig,在旋转扫描架的选择上,由于农膜膜泡直径较大,直接选用进口产品成本较高,一般是根据厂家的图纸国内制作。

2)自动风环

作为自动厚薄系统的执行机构自动风环,它主要是通过加热元件来控制恒定体积气体的温度,从而控制分段风环对薄膜的差式冷却来调节薄膜的厚薄均匀度。其结构特点;a)控制区域比自动风量式风环多;b)风温式风环在投入自动控制之前初始精度比风量式风环高,冷却效率好;c)调节时间短,反应灵敏;4)操作简单,免维护;d)对环境的使用要求低;e)风温式风环同时具有方便不同规格产品的生产,不同尺寸的口模更换以及对现有生产线的升级等优点。

3)控制系统

自动风环的控制是一种在线实时控制系统,从控制过程看,薄膜厚度变化与加热筒控制量之间找不到明确关系,不同厚度薄膜以及加热控制量大小与厚薄变化之间程非线性无规律变化,每调整一个加热器时对相邻点影响都很大,且调整有滞后性,使不同时刻之间又互相关联,对于这种高度非线性、强耦合、时变性和控制不确定性系统,其精确数学模型几乎无法建立,而传统控制对较确定控制模型控制效果较好,而对于高度非线性,不确定性,复杂反馈信息控制效果很差甚至无能为力。国内厂家采用了现代模糊控制理论,由主APC柜和分布在风环周围的控制箱组成,具有:a)图文显示薄膜的各种厚度曲线和整卷薄膜的厚度趋势;b)存储各种工艺参数下的每个加热器的功率水平,需要是再自动恢复;c)打印各个阶段的薄膜厚度曲线;d)可以手动对一个或多个加热器进行功率设定;e)可以实时检查和显示每个加热器的功率水平的使用状况,并与薄膜厚度曲线对应;f)操作、安装和维护极为方便、简单。

5、收卷机

收卷机是除挤出螺杆、模头和风环之外,影响膜卷质量最为关键的因素!而且由于农用薄膜一般幅宽比较宽,有的还有插边、折边等多种方式,因此对收卷提出了更高的要求。目前有无轴式、有轴式和摆动折叠式三大类农膜收卷机来满足用户的需求。

1)无轴式收卷

其收卷的结构形式为“表面+辅助中心收卷模式”,适合各种薄膜的卷取。由于无需气涨轴或者机械芯轴,只需提供合适的纸芯即可自动完成自动换卷、自动切断、自动张力以及自动卸卷等动作。具有以下特点:a)操作方便,劳动强度低。b)收卷刚性好,适合幅宽较大的薄膜卷取。c)切口不整齐。d)膜卷质量受厚薄影响。

2)有轴式收卷

其收卷的结构形式为“中心+间隙收卷模式”,由于受收卷轴材料刚性的限制,对卷取的薄膜宽度有一定的限制,目前有的厂家通过增加辅助托辊来解决这一问题,但技术上还需进一步提升。该结构也可自动完成自动换卷、自动切断、自动张力控制等动作。具有操作强度偏高、膜卷平整、切口整齐等特点。

3)折叠式收卷

摆动折叠式收卷机的工作原理是:薄膜按照一定的宽度多次通过机械手对折,达到规定的长度后切断然后装箱流通。它的优势在于没有采用绕的方式收卷,不存在收卷轴的刚性问题,所以对膜的宽度没有过多限制。它的技术难点主要集中在三个方面:1)对折宽度不易保证,特别是叠长度超过150米以上的薄膜时,随着卷的厚度增加,起始宽度和结束时的宽度有一定的差别;2)在对折过程中由于片与片之间的空气很难排除干净,所以膜片会产生“菜心”、皱折等缺陷;3)折叠长度和速度受限制,一次折叠长度很难超过200米,牵引速度很难超过30m/min。

6、其他辅助装置

农用薄膜在生产过程中,一般会根据各种不同的要求对薄膜进行剖切、印刷、焊接、折边和涂覆等辅助操作,随着农膜应用领域的断扩展以及操作要求的不断提高,设备供应上开发了一些新的装置来满足这些不断增长的要求。下面主要介绍焊边和折边这两种方式。

1)焊边

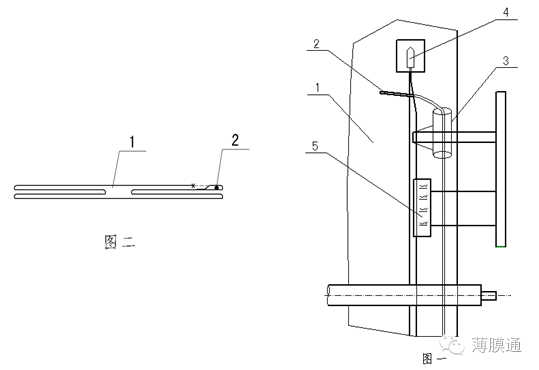

过去在建设大棚的时候,需要用户手工焊边,不但操作麻烦,同时还增加了薄膜损坏的机率,目前很多企业都在设备上设计增加了在线焊边的装置,见下图二。在国外为了减少重复的手工劳动,在生产过程中除焊边外,还传入盖棚用的绳索,见下图一。

另外,有的客户为了拼接窄幅农膜,在生产过程中通过下图的特殊装置将薄膜局部加厚,以提升强度达到缝合拼接不易损坏的目的。

2)折边

为方便运输和操作,农膜一般都需要进行插边、折边处理。常见的方式有M型插边(插板沿中心对插)、八折(M型插边后沿中心对折)以及C型折边的形式,前两种国内用户都比较常见,下面简单介绍一下“C型折边(两边沿中心折)”。

C型折边是将薄膜的两边沿中心对折,还可根据需要对折一次,这样的好处是在搭棚是操作极为方便,如下图所示,只需从大棚两侧将薄膜展开即可。C型折边主要安装在第一牵引装置和第二牵引装置之间,其原理是通过可调幅宽的折叠架将两边的薄膜向中心折叠,并通过牵引送入收卷机。

联系人:0769-8173-8045

联系人:0769-8173-8045 电话:0769-8173-8045

电话:0769-8173-8045 邮件:info@bomotong.com

邮件:info@bomotong.com 地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室

地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室