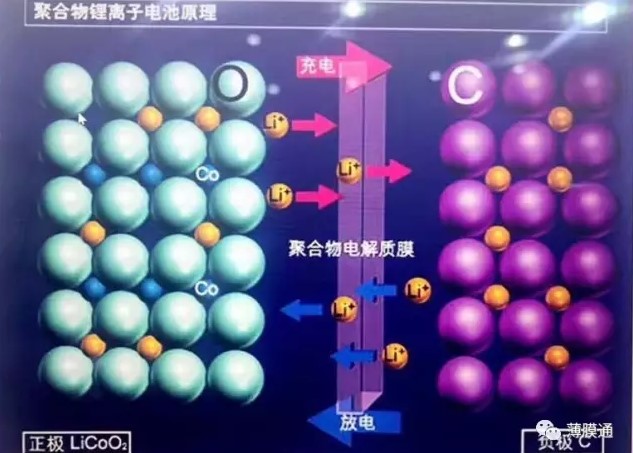

锂电池的结构中,隔膜是关键的内层组件之一。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。隔膜的主要作用是使电池的正、负极分隔开来,防止两极接触而短路,此外还具有能使电解质离子通过的功能。隔膜材质是不导电的,其物理化学性质对电池的性能有很大的影响。电池的种类不同,采用的隔膜也不同。对于锂电池系列,由于电解液为有机溶剂体系,因而需要有耐有机溶剂的隔膜材料,一般采用高强度薄膜化的聚烯烃多孔膜。

隔膜的分类和性能要求

根据不同物理、化学特性,锂电池隔膜材料可分为:织造膜、非织造膜(无纺布)、微孔膜、复合膜、阻隔纸、碾压膜等几类;聚烯烃材料具有优异的力学性能、化学稳定性和相对廉价的特点,因此聚乙烯、聚丙烯等聚烯烃微孔膜在锂电池研究开发便被用作锂电池隔膜。

具有良好的电子绝缘性,能够有效对正负极的机械隔离;

具备一定的孔径和孔隙率,低阻隔和高离子电导率,对锂离子有很好的透过率;

由于电解质的溶剂为强极性的有机化合物,隔膜必须耐电解液腐蚀,有足够的化学和电化学稳定性

对电解液的浸润性好,并具有足够的吸液保湿力;

在厚度尽可能薄的情况下,具备足够力学性能,如穿刺强度、拉伸强度等;

空间稳定性和平整性好;

热稳定性好、自动关断性好;

动力电池对隔膜要求更高,通常采用复合膜。

隔膜的生产工艺

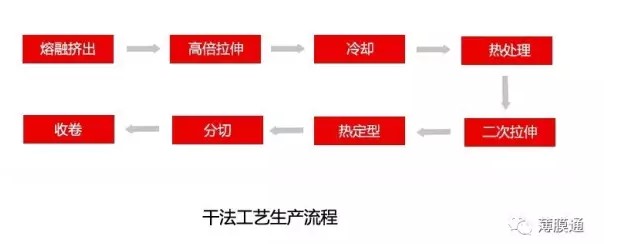

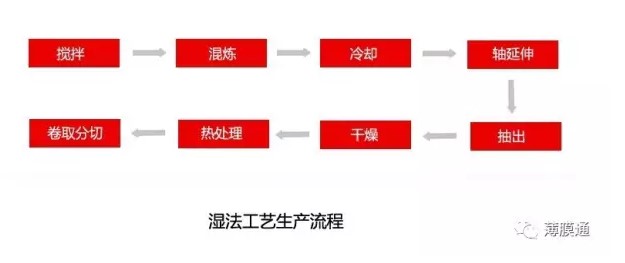

隔膜的生产工艺包括湿法工艺和干法工艺,同时干法工艺又可分为单向拉伸工艺和双向拉伸工艺。

干法单向拉伸工艺是通过生产硬弹性纤维的方法,制备出低结晶度的高取向聚丙烯或聚乙烯薄膜,再高温退火获得高结晶度的取向薄膜。这种薄膜先在低温下进行拉伸形成微缺陷,然后在高温下使缺陷拉开,形成微孔。其主要优点包括工艺相对简单、附加值高、无环境污染。其主要缺点包括:孔径及孔隙率较难控制;拉伸比较小,只有约1~3;低温拉伸时容易导致隔膜穿孔;产品不能做得很薄。

湿法工艺将液态烃或一些小分子物质与聚烯烃树脂混合,加热熔融后,形成均匀的混合物,然后降温进行相分离,压制得膜片,再将膜片加热至接近熔点温度,进行双向拉伸使分子链取向,最后保温一定时间,用易挥发物质洗脱残留的溶剂,可制备出相互贯通的微孔膜材料。其主要优点包括:隔膜孔径范围比较小而均匀;双向拉伸强度更高;能够生产出更薄的薄膜。

干法和湿法工艺比较

从目前市场来看,干法工艺和湿法工艺技术目前已经基本成熟,但相比市场上湿法工艺而言,干法工艺国内外厂家较多,竞争较激烈。从工艺制备方面湿法工艺相比干法工艺在工序也更复杂投入也相对较大,相关情况如下表:

|

比较方法 |

干法工艺 |

湿法工艺 |

|

|

工艺比较 |

工序 |

简单 |

复杂 |

|

固定资产 |

相对低 |

高 |

|

|

工艺控制 |

难度高 |

低 |

|

|

产品比较 |

单层膜 |

可以 |

可以 |

|

三层膜 |

可以 |

不可以 |

|

|

原料 |

聚丙烯PP |

可以 |

不可以 |

|

聚乙烯PE |

可以 |

可以 |

|

|

原料特性 |

流动性好、分子量低 |

不流动、分子量高 |

|

|

产品性能 |

成本 |

低 |

高 |

|

使用范围 |

小功率、低容量电池 |

大功率、高容量电池 |

|

|

安全性 |

低 |

高 |

|

|

热关闭温度 |

低(135℃) |

高(180℃) |

|

|

热收缩性 |

高 |

比较低 |

|

|

孔径 |

比较大 |

纳米级 |

|

|

环境 |

友好 |

污染 |

|

而且干湿法工艺有较大区别,其隔膜性能也有一些区别,相关差异如下表显示:

|

性能特点 |

干法工艺 |

湿法工艺 |

|

孔径大小 |

大 |

小 |

|

孔径均匀度 |

差 |

好 |

|

拉伸强度均匀性 |

差,显各向异性 |

好,显各向同性 |

|

横向拉伸强度 |

低 |

高 |

|

横向收缩率 |

低 |

较高 |

|

穿刺强度 |

低 |

高 |

总言之,随着新能源汽车及消费电子的市场扩大,隔膜市场也保持高速增长,但锂电池隔膜属于高投入行业高技术行业,企业必须有浓厚的技术工艺背景和较大的资金实力。从产品和工艺技术来看,聚烯烃微孔膜以其特殊的结构与性能,在液态锂电池中占据了绝对的主导地位,随着锂电池性能要求的提高,隔膜的制备方法呈多样化,制备工艺不断完善,改性技术被广泛研究。

联系人:0769-8173-8045

联系人:0769-8173-8045 电话:0769-8173-8045

电话:0769-8173-8045 邮件:info@bomotong.com

邮件:info@bomotong.com 地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室

地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室