尼龙薄膜是聚酰胺薄膜中文的称呼,双向拉伸聚酰胺薄膜的英文缩写为BOPA,尼龙膜是生产各种软包复合的重要材料,在双向拉伸薄膜应用成为继BOPP、BOPET薄膜之后的第三大包装材料。但是尼龙薄膜有两个最大的特性缺陷即吸潮性大和弓形效应,此两项特性缺陷使尼龙薄膜在应用中受到很大的限制。

一、尼龙薄膜吸潮性影响因素

尼龙分子结构对吸潮性的影响

BOPA薄膜的生产原料是以聚酰胺6(尼龙6)为原材料制成的。聚酰胺分子结构内含有极性酰胺基(-CO-NH-),其中的-NH-基能和-C=O基形成氢键,氢键的形成是聚酰胺具有较高结晶性的重要因素之一。尼龙膜虽然是极性材料,在生产过程中也有经过分子结晶这个过程,但并非所有聚酰胺中的分子都能结晶的, 还有一部分非结晶的酰胺基极性基团,这些酰胺基可以与水分子配位,导致尼龙薄膜表面极易吸入极性很强的水分子,使尼龙膜变软,拉伸力减弱,生产使用时产生张力不稳,有时在薄膜表面形成一层薄薄的水膜影响表面处理度,阻隔油墨和胶粘剂对薄膜的附着,且水分能与聚氨酯粘合剂中的固化剂起不良反应,从而影响产品质量。如使印品起皱、翘边、袋口卷曲、套印不准、制袋错位、复合起泡、起斑点、晶点和白点、异味增多、膜面粘连、打码困难等等,严重时引发复合剥离强度下降或高温蒸煮过程中破袋脱层现象、复合膜手感发硬发脆现象增多等,这些都是尼龙膜吸潮以后产生而造成的质量故障。

尼龙薄膜加工工艺对吸潮性的影响

尼龙薄膜的生产工艺主要分为两步法双向拉伸和同步法双向拉伸,两种不同的生产工艺生产出的薄膜,其吸潮性也不同。

同步拉伸工艺

同步拉伸工艺装备的要点是水处理槽:经过冷却辊的初生薄膜在未拉伸前先通过水处理槽,薄膜吸收4~8的水份后,在6分子中形成亲水键,从而弱化了氢键键能,使得同步拉伸成为可能. 。

两步拉伸法工艺

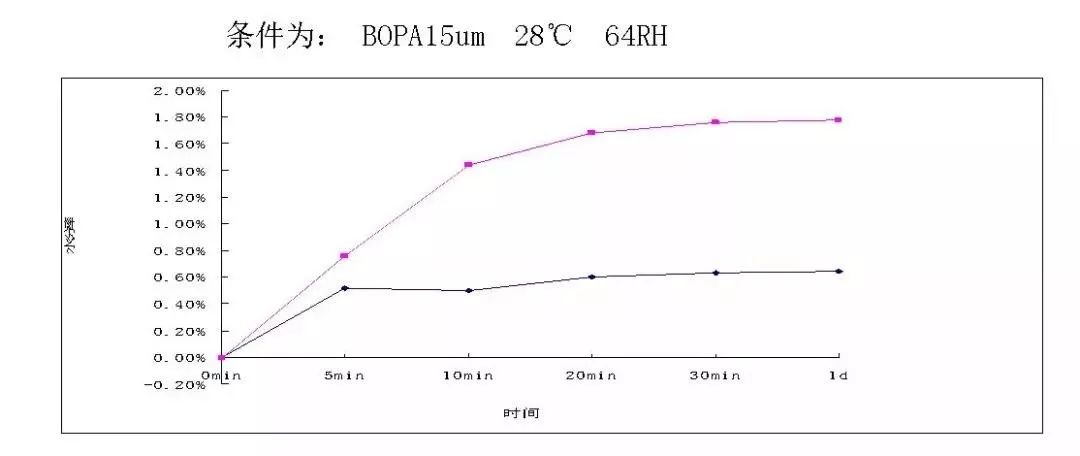

两步拉伸法工艺的关键是必须在PA6 未结晶时进行拉伸,工艺上采取的是熔融物料流出T型模头后马上进行冷却,此外两步拉伸的距离尽量小,并且纵向拉伸后也要进行冷却处理。为消除拉伸时产生的应力,横向拉伸后的膜要进行热定型处理。一般同步工艺生产的尼龙膜吸潮率比两步工艺时间快但含水量低很多。下图为同样厚度不同生产工艺尼龙薄膜吸潮情况示意图。

红线为分步生产工艺线生产薄膜,黑线为同步生产工艺线生产薄膜,在相同厚度和条件下,3-5分钟就开始吸潮,同步生产工艺线生产薄膜因有经过水浴,因此吸潮在短时间内就处于平衡状态,而红线分步生产工艺线生产薄膜,吸潮时间延至20分钟后才处于平衡状态。所以分步线生产的BOPA膜比同步线生产的BOPA膜吸潮性大而时间長,含水量也较大。

相同工艺下,不同厂家和薄膜厚度对吸潮性影响

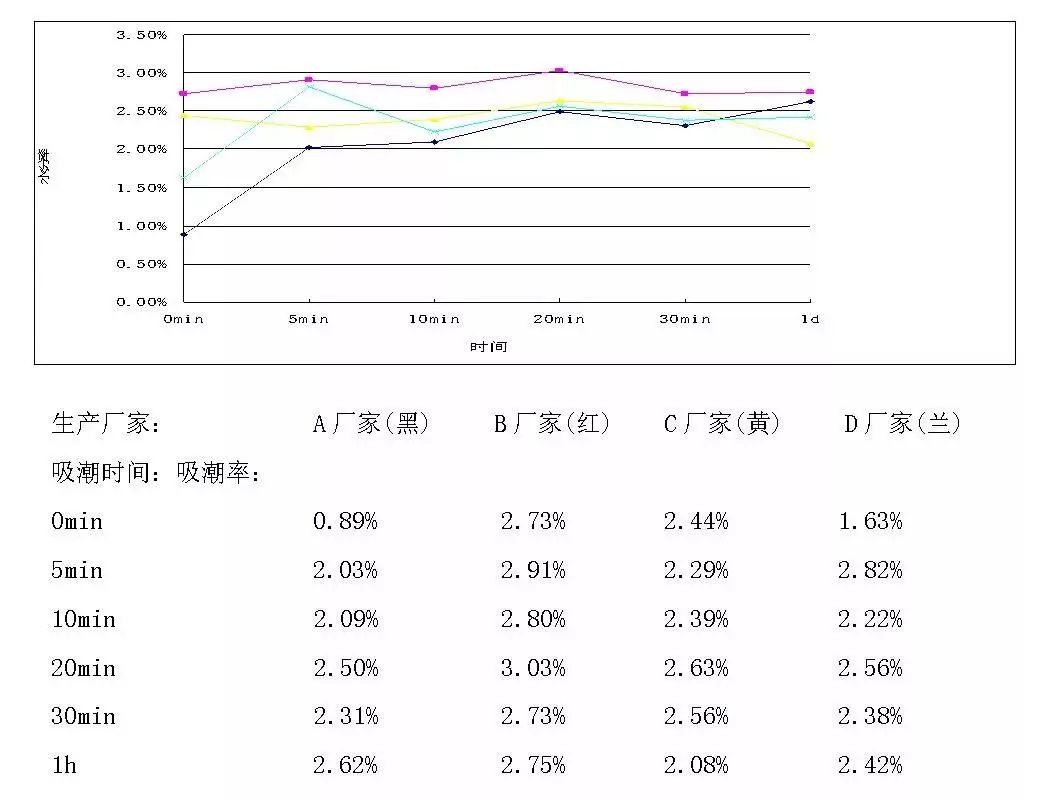

同步生产工艺、15umBOPA,不同厂家生产尼龙膜吸潮性比较:

从图表中可以看出膜(15umBOPA)放置于25℃,62RH时,一开始就慢慢吸潮,5min内黑线与兰线厂家吸潮最快,可能原膜含水率较低吸潮快,至20min基本吸潮达饱和状态,吸潮达饱和状态后保持一段平衡后吸水率有所下降。(此时薄膜严重起皱)。

BOPA是一种吸潮性极强的材料, 而超薄化BOPA薄膜的吸潮性更大(12um以下)在还没有进行物理改性之前, 一旦吸潮后,薄膜材料就会变软, 有时还会因为吸潮程度不一致而产生"荷叶边"现象,而使印刷套准困难、复合起皱等质量问题。

二、尼龙薄膜吸潮后产生不良后果

尼龙膜吸潮后对薄膜强度、柔软度变化的影响

不同的双组份聚氨粘合剂对水和醇的敏感度都不一样。如某胶粘剂镀铝膜专用粘合剂对水或醇的敏感度在0.5%-0.8%的范围,超出这个范围就有可能造成不干的现象。如果敏感度超出范围,(越高)柔韧性就越差,复合后的产品有时会发硬、发脆。因为尼龙膜吸潮后应力,应变曲线发生变化显著,这些水分子起到了聚酰胺分子,增塑剂的作用使薄膜变软冲击强度也受影响。因此对尼龙膜含水率和乙酸乙酯溶剂含水或醇含量的控制必须很严格。

尼龙膜吸潮后纵、横向尺寸的影响

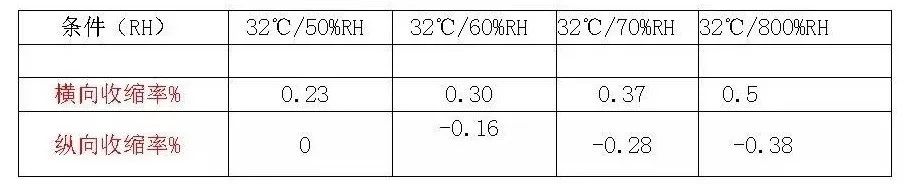

双向拉伸尼龙膜吸潮后除引起起皱外,在印刷复合过程中一般会横向伸长纵向缩短,伸長率可达1%-1.2%,严重的可达1.5%以上。如:1000mm宽幅尼龙膜在湿度80%RH以上环境中,10min后会变成1100~1150mm左右。(以下为尼龙膜吸潮后纵、横向伸缩变化情况试验值)

尼龙膜吸潮后对水煮袋、蒸煮袋的表面层质量的影响

尼龙膜作表层的耐水煮、蒸煮袋的结构本身并不合理,因为尼龙膜属于吸潮性很强的材料,作表层再水煮或蒸煮问题就更大,严重影响剥离强度,在灭菌时直接与水接触易产生吸湿等问题,做面层是不大适合的,所以一般水煮型和半高温型胶粘剂不要使用在以尼龙膜作表层的结构中,否则有一点点不注意或上胶量达不到要求的情况下,很容易产生脱层现象。因尼龙膜受潮、膨胀产生层间滑动,无论熟化多長时间还是会发粘,在制袋后热封边卷曲产生皱纹,油墨部分起皱或剥离强度降低。为克服尼龙膜吸潮快产生的不良因素,保持尼龙膜作为表层的水煮、蒸煮袋质量,一般在选用胶粘剂和上胶量时都要提高一个档次,并将上胶干胶量提到4.5-5.0g/ m2以上, 保证以尼龙膜做外层时的复合牢度达到应有要求。

尼龙膜吸潮后对印刷工序的影响

在天气变化或潮湿多雨的季节,对于尼龙膜的生产和使用就要特别注意,以免因空气中的湿度过大,尼龙膜吸湿而引起印刷、复合工艺上的各种不必要的失误而引发印复产品质量问题

一般尼龙膜出厂时含水率应控制在1.5-2.5%左右,不超过3%,以免在收藏和使用时增加吸潮,减少印刷复合后产生的不良质量事故,一段时间后尼龙膜会发黄变色现象。

曾有一客户用尼龙膜做表层水煮袋结构产品,装内容物(浅粉色)后一段时间,袋面颜色发黄(前后层均变色。从内容物、光照、胶粘剂、生产工艺等均查不出变色原因,后经曰本专业尼龙膜检测机构从送检的原包装材料中查出尼龙原膜中含水率达6%以上,由此原因引起膜变黄现象。

尼龙膜吸潮后对复合工序的影响

尼龙膜为吸湿性很大的材料,一但吸潮太多必定产生对油墨或胶粘剂的阻隔, 从而引起复合牢度差、脱层、气泡、变形、异味和曲皱等等质量问题的产生。水分和小分子的醇类与固化剂反应比主剂与固化剂反应速度快10-20倍,这是因为固化剂中的-NCO跟水反应速度比它跟主剂中羟基(-OH) 亚氨基(--NH--)的反应更快, 生成CO2的几率更大。

尼龙膜吸潮后水份带入到含有异氰酸酯(-NCO) 的粘合剂系统中会引起凝胶和白化, 这主要是1摩尔的水(H2O) 和1摩尔的含有异氰酸酯(-NCO) 的粘合剂组份反应生成胺(固化物) 这一步反应虽然不是很快, 但比起和甲组份的主剂反应要快得多, 由于乙组份和水反应在先, 从而改变了甲组份和乙组份的配比, 生成的缩二脲逐渐积累, 使上胶辊堵塞而成废品。

尼龙膜吸潮后含水量高产生的残留溶剂也是复合膜产生气泡的一大因素,任何一个分子量的物质,由液体或固体变成气体时,其1摩尔气体的体积都是22.4L,一旦变为气体, 分散成小气泡布满1m2的面积, 就是密密麻麻的小点。

三、防止尼龙薄膜吸潮,使用中应注意事项

关于生产环境

a、一般生产环境温度在23℃+-3℃、湿度在60%+-5%。湿度超过75%RH建议慎重使用复合设备,或停止复合生产。若赶任务必须生产,一定开启印刷复合设备的预热系统,以去除薄膜表面的水蒸气。

b、关注生产车间的湿度和露点,即时擦掉附着小水珠,高湿高温季节里,车间和库房的湿度升高,所有原材料及塑料薄膜表面的湿度增大,水分子变成了较差的媒介质,若发现拦墨刀上和导辊、网辊上有水珠出现,则应立即用干净的布或干毛巾,将水珠擦掉,以防尼龙膜吸潮更多水分。

c、对于薄膜含水分的要求也不容小视,生产前一定检查膜的含水量,若超过3%就应慎重经处理后再使用。另外如无溶剂胶中的A胶主要成分是-NCO,其易与空气中的水分发生交联反应,若薄膜中含水量过大,势必影响到复合质量。

贮存和保管、包装时的保护

BO PA膜吸水性大,饱和吸潮可以达到9%.。而尼龙膜一旦吸潮,即发生变化,薄膜变软起皱变形,在一定的程度上影响尺寸稳定性和电性能,特别是薄壁件增厚影响较大;吸水亦会大大降低塑料的机械强度。一般尼龙膜应收藏在温度,在未使用完的BOPA薄膜,一定要用阻隔性好的铝箔复合膜包装好,以防受潮, 再使用时最好放在45-50℃熟化室内烘干1至2小时, 在潮湿天气或温度偏低情况下使用,应打开设备的预热系统, 以排除BOPA薄膜中水份的附着。而尼龙膜一旦吸潮,其发生变化,薄膜变软起皱,就不能继续使用否则易产生质量问题。

干燥剂

不同类型的干燥剂其用量多少与其对应干燥面积是固定的,包装时放进的干燥剂量也有一定的规定,并非放两包干燥剂就完事了,这样对规格较大的薄膜不能起到干燥作用。干燥剂的质量和保存时间也应引起重视是否吸潮过期了。

如何判定尼龙膜是否吸潮过量

因为尼龙膜吸潮后并不会对电晕效果产生较大影响,但对印刷油墨的附着力及复合强度产生较大影响,因为尼龙膜表面的化学官能团破坏较大的影响。判断尼龙膜是否吸潮,首先看膜表面有无收缩起皱,表卷端面是否产生皱曲状,或可用剪取一块膜,用分折天秤取得读数后放进烘箱70℃约2h后取出并重新称重,以算该膜的含水率。若超过3%则该膜应处理后再使用。若从烘箱取出膜后,发现手感发硬,有收缩起皱等现象则说明该膜吸潮过多。因此,对于尼龙膜进仓时一定抽样查查原膜含水率多少,有的是出厂时膜含水率已超3%,加上生产过程的吸潮,生产后产生的质量问题就很难区分和判断,务必引起使用企业的注意。

联系人:0769-8173-8045

联系人:0769-8173-8045 电话:0769-8173-8045

电话:0769-8173-8045 邮件:info@bomotong.com

邮件:info@bomotong.com 地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室

地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室