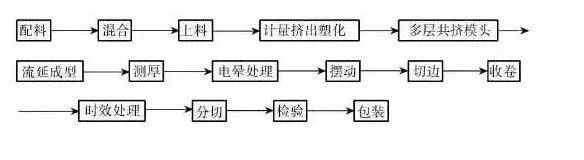

聚丙烯流延薄膜(CPP薄膜)是采用流延的方法生产的一种未拉伸的平膜挤出薄膜,具有透明度好、光泽度高、平整度好、纵横各向性能平衡、易热封等特点,表面经过电晕处理后可用于镀铝、印刷、复合等方面,所以广泛应用于食品、日用品、电子产品等包装。其生产工艺流程图如下:

CPP 薄膜的特点之一是它的透明性,其性能高低直接影响包装档次。影响CPP 薄膜透明度的因素有两大类:配方和生产工艺。配方包括主材料和辅助材料;生产工艺有:熔体温度和冷却辊温度、模唇间隙、气隙高度(即模唇与冷却辊之间的距离)、真空箱真空度、气箱风量等。

主材料的影响

CPP 薄膜的主材料一般选用熔体流动速率为6~12g/10min 的树脂,分为均聚PP、二元共聚PP、三元共聚PP。通常,共聚PP的透明度比均聚的好,但挺度方面均聚PP比共聚的好,且均聚PP不具备热封性,共聚PP具有良好的热封性,尤其是三元共聚PP,具有良好的低温热封性。具体如何搭配根据薄膜的应用要求。

辅助材料的影响

CPP 薄膜的辅助材料有开口剂、爽滑剂、抗静电剂等。开口剂的主要成分是SiO2,宜采用合成的SiO2,它的颗粒圆滑、均匀,对薄膜的透明度影响很小,而天然硅石,由于其形状、大小不一,产生明显的反光、折光,薄膜的透明度明显下降,所以不宜采用;爽滑剂、抗静电剂都带有爽滑性,适量地添加爽滑剂、抗静电剂,提高爽性及抗静电性的同时,有利于提高薄膜的光泽度,进而有利于透明度的提高,但是过量添加的话会由于它们的大量外迁而在薄膜表面形成一层雾层,造成透明度的下降,所以添加量应适中。

熔体温度的影响

熔体温度的升高,有利于薄膜透明度的提高。但过高的熔体温度易造成薄膜发脆,薄膜表面摩擦系数升高,通常以不超过265℃为宜。

冷却辊温度的影响

降低冷却辊的温度,有利于提高薄膜的透明度,但薄膜的摩擦系数也随着升高,所以降低冷却辊的温度的同时宜适量增加爽滑剂的份数。

模唇间隙的影响

加大模唇间隙,可以降低模唇处熔体的压力,有利于熔膜的均化,进而有利于薄膜光泽度的提高、透明度的提高。

气隙高度的影响

熔体自模唇流到冷却辊需要一定时间的均化,所以气隙高度要适当。气隙高度太小,熔体来不及均化,薄膜表面毛糙,透明度差;气隙高度太长,冷却速度慢,透明度也差,且容易造成熔膜抖动。所以应根据不同的生产机台气隙高度做适当的调整。

真空度的影响

真空室的作用是在薄膜贴辊侧产生负压,平衡薄膜的流延牵引力,使薄膜更好地贴辊、冷却,同时抽走从熔体挥发出来的油烟!真空度小,贴辊效果差,不利于薄膜的冷却,透明度差;真空度大,贴辊效果好,冷却效果好,透明度好,但真空度过大容易造成薄膜表面划痕、熔膜抖动,通常根据流延线速度来调节真空度的大小。

气箱风量的影响

真气箱的作用是在薄膜表面形成均匀的空气层,使薄膜均匀地贴辊、冷却,同时对贴辊的另一面薄膜进行冷却。所以加大气箱风量有利于薄膜的冷却,透明度的提高,风量过小贴辊效果差、透明度差,但风量过大也会造成熔膜抖动,使薄膜厚度大波动。另气箱的高低相对位置、倾斜角度也必须做适当的调整。

此外,在操作上应保持原料清洁、机台卫生。生产过程经常巡视,发现问题及时处理。

声明:本文由薄膜通整理,欢迎行业专家进行补充和修正。如有技术问题,欢迎大家发邮件探讨。info@bomotong.com。

联系人:0769-8173-8045

联系人:0769-8173-8045 电话:0769-8173-8045

电话:0769-8173-8045 邮件:info@bomotong.com

邮件:info@bomotong.com 地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室

地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室