晶点,也称为“鱼眼”,恐怕是聚乙烯薄膜生产中最常见,但也最头痛的问题。虽然晶点很常见,但它却没有明确的定义。一般来说,我们把薄膜上凸出薄膜表面的颗粒状缺陷统称为晶点问题。虽然晶点问题很常见,但却不容易解决。这主要是因为可以引起晶点问题的因素太多了。如果无法明确晶点产生的原因,就很难有的放矢地采取措施改善或解决。因此,我们首选需要了解的是晶点的分类和成因,以及鉴别不同类型晶点的方法。然后弄清楚成因之后,自然有相对应的解决办法。(本文较长,如果你等不及的话,可以直接跳到最后的总结部分,那里有简单粗暴的指导方案)。

大体上,晶点可以分为“外来污染物”、“交联/氧化”、“塑化不良”三大类。要对晶点类型进行甄别,光靠肉眼是不够的。比较简便的方法是在偏光显微镜下进行热台分析。更复杂和精细的检测方法需要专业的测试仪器,例如冷冻切片显微镜、显微红外、EDX能谱等等。因为那些专业测试设备都不是普通薄膜生产厂能够装备的,所以在这里只给大家介绍基于热台偏光显微镜的简易方法。

外来污染物

外来污染物造成的晶点不是少数。毕竟薄膜生产车间的环境复杂,里面有很多潜在的外来污染源。例如,工作服上掉落的纤维、树脂包装袋表面的灰尘/污垢、甚至昆虫/蚊子的尸体。这些潜在污染物都可能进入混料机,跟着进入料斗和挤出机。等它们从模头出来的时候,自然成为薄膜上的晶点。

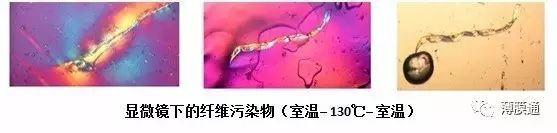

下面三个照片,分别是室温、热台加热到130℃和重新冷却至室温之和的显微镜照片。在加热前,就已经可以看到晶点里面有纤维状的物质;热台把薄膜主体融化以后,纤维变得非常明显;重新冷却至室温以后,纤维仍然很明显。据此,可以判断这个晶点其实是纤维污染造成的。但并不是所有的外来污染晶点都能够用热台显微镜容易地看出来。如果污染物是其他类型的聚合物树脂(例如尼龙、EVOH),热台偏光显微镜只是作为辅助手段。通过不断提高热台温度,粗略观测污染物树脂的熔点,然后需要结合实际生产过程中可能遇到的潜在污染物树脂进行排查才能做出比较好的判断。

无论如何,一旦确定外来污染物是晶点的主要问题之后,自然可以有相应的应对措施。例如:

提高车间洁净度;

改善物料储运流程,保持树脂包装袋清洁;

严控生产秩序,配料时避免不同类型原料间的交叉污染等。

交联/氧化

交联是最常见的一类晶点。毕竟聚乙烯树脂和薄膜的生产中会经过熔融挤出过程。在高温下,聚乙烯分子会发生交联,进而形成分子量很大的难塑化部分,表现在薄膜上就是交联晶点。轻度交联的晶点一般是无色的。但是交联程度很高的情况下聚合物甚至会发生严重的降解,从而形成所谓的氧化晶点。这类晶点一般都是黄褐色甚至深褐色。

热台偏光显微镜仍然是比较简单易行的判定交联或氧化晶点的方法。高度交联或者氧化降解的晶点是很难熔的。因此,当薄膜主体已经被热台完全融化以后,在偏光显微镜下仍然可以看到很明显的交联晶点、甚至包含了一些褐色降解产物。下图为热台145℃时,显微镜下不熔的氧化晶点。

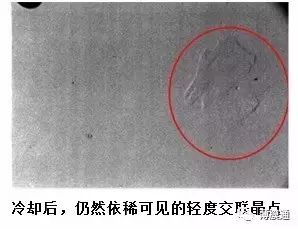

与高度交联或氧化晶点不同,轻度交联的晶点在显微镜下会随着温度升高而消失。看上去像是跟薄膜主体一起熔化了(或者在主体熔点稍高的温度下消失)。但是当温度降低以后,它还是会出现。下图即为冷却后,仍然能够隐约看到的轻度交联晶点。

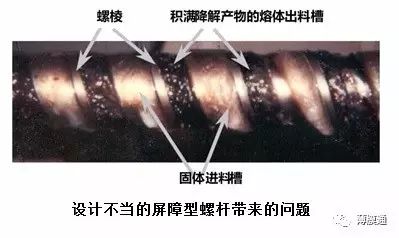

形成交联晶点的因素很多,可能是生产树脂时产生的晶点,可能是抗氧剂不足,也可能是加工工艺不当,甚至可能是设备设计缺陷造成的晶点。由于篇幅有限,我们不过多的展开讨论,只是简单介绍哪些设备设计缺陷会带来晶点问题。过长的连接器、甚至过长的流道都会让熔融聚合物的停留时间变长,进而增加交联的可能性。连接器过多弯折、模头流道转弯生硬、螺棱过渡生硬这些都会形成死角,结果死角里面的聚合物会长期积累发生降解交联。螺杆设计不当,造成部分螺杆填充不满,结果促使熔融聚合物降解交联。这种情况在屏障型螺杆上更容易出现。下图就是一个屏障型螺杆的例子。由于设计不当,熔体槽内填充不满,结果不断有聚合物降解。最终整个熔体槽里面都积满了深褐色的降解产物。

对各种可能造成交联晶点的原因排查以后,自然可以得到相应的应对措施,如:

更换晶点较少批次的原料;

降低加工温度;

添加额外的抗氧剂;

优化设备、更换成设计优秀的螺杆等。

塑化不良

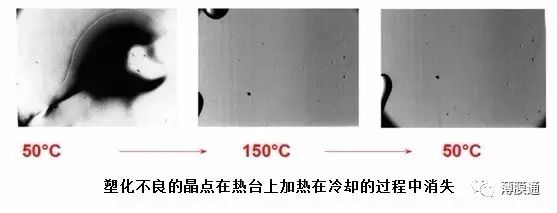

塑化不良造成的晶点并不是很多见,但也时有发生。顾名思义,塑化不良的晶点是因为螺杆剪切不够,造成部分聚合物没有很好的塑化分散进入主体而产生的晶点。这类晶点都是无色透明的,因此容易与轻度交联的晶点混淆。但是它们在热台显微镜下还是有细微差别。随着热台温度的升高,塑化不良造成的晶点会跟随薄膜主体一起融化。在玻璃片上稍微施加压力(帮助熔融聚合物分散),然后将热台降温到室温以后,塑化不良的晶点就消失了。这与轻度交联的晶点不同。因为塑化不良的晶点其实只是没有塑化分散好而已。得到分散后,它就能融入薄膜主体中。

造成塑化不良的常见原因有两种,原料颗粒的大小差别过大,配方中混有两种熔点差别非常大的原料。如果原料颗粒的大小差别过大,例如粒料与少量粉料混合的情况,小颗粒(粉末)会躲藏在大颗粒(粒料)之间的缝隙中。结果在螺杆剪切熔融的过程中,小颗粒(粉末)得不到足够的剪切,因此熔融塑化的效果不好,与主体的分散不好,最终表现为塑化不良的晶点。熔点差别非常大的原料共混,例如弹性体与高密度聚乙烯共混,由于低熔点的原料过早融化,造成未融化的高熔点原料也得不到足够的剪切,结果也表现为塑化不良的晶点。

针对这两种常见的原因,应对方法并不复杂:

避免将粒料和粉料混合使用;

注意原料颗粒的抽送过程,避免因为摩擦产生原料粉末;

避免将熔点差别非常大的原料简单共混使用;

若配方要求,必须混合熔点差别大的原料;则需要降低螺杆第一区和第二区的温度,避免低熔点原料过早融化,同时可以加密滤网,增加计量段的剪切。

不同晶点的解决方法

薄膜通在前面详细介绍了主要的晶点类型、鉴别方法、成因以及应对方法。总结起来如下:

利用热台偏光显微镜鉴别不同类型的晶点:

显微镜下可以看到污染物——外来污染物晶点;

将薄膜主体加热融化后仍然可以看到清晰的晶点或降解产物——高度交联/氧化晶点;

将薄膜主体加热融化后晶点消失,但降温后可以重新看到晶点——轻度交联的晶点;

将薄膜主体加热融化后晶点消失,但降温晶点不恢复——塑化不良的晶点。

外来污染物晶点的应对方法:

提高车间洁净度;

改善物料储运流程,保持树脂包装袋清洁;

严控生产秩序,配料时避免不同类型原料间的交叉污染等。

交联/氧化晶点的应对方法:

更换晶点较少批次的原料;

降低加工温度;

添加额外的抗氧剂;

优化设备、更换成设计优秀的螺杆等。

塑化不良晶点的应对方法:

避免将粒料和粉料混合使用;

注意原料颗粒的抽送过程,避免因为摩擦产生原料粉末;

避免将熔点差别非常大的原料简单共混使用;

若配方要求,必须混合熔点差别大的原料;则需要降低螺杆第一区和第二区的温度,避免低熔点原料过早融化,同时可以加密滤网,增加计量段的剪切。

声明:本文由薄膜通撰写并整理,版权归薄膜通所有,内容仅供学习参考,如有错误,欢迎指正。未经许可不得私自转载,否则薄膜通将保留追究其法律责任的权利。如有技术问题,欢迎大家发邮件探讨。info@bomotong.com

联系人:0769-8173-8045

联系人:0769-8173-8045 电话:0769-8173-8045

电话:0769-8173-8045 邮件:info@bomotong.com

邮件:info@bomotong.com 地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室

地址:东莞市寮步镇横坑宝塘路与东升路交汇处华谷大厦1号楼三楼316室